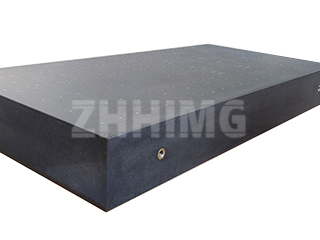

U brzom svijetu proizvodnje elektronike, gdje miniaturizacija uređaja pokreće neumoljive inovacije, tehnologija površinske montaže (SMT) ostaje ključni proces za postavljanje komponenti na štampane ploče (PCB). Moderna SMT oprema - mašine za "pick-and-place", sitoštampači i automatizovani sistemi za optičku inspekciju (AOI) - moraju raditi brzinama i nivoima tačnosti koji graniče sa nemogućim. Stabilnost i integritet temelja mašine nisu samo podržavajući faktori; oni su krajnje ograničenje protoka i prinosa. Za mnoge visokoperformansne sisteme, robusno i nepokolebljivo rješenje leži u usvajanju specijalizovane granitne baze mašine za tehnologiju površinske montaže.

Kako se veličine komponenti nastavljaju smanjivati (do 01005 i više), a brzine postavljanja rastu, cijela dinamička stabilnost sistema mora se preispitati. Zbog toga se vodeći proizvođači opreme okreću intrinzičnim svojstvima prirodnog kamena kako bi stvorili definitivnu granitnu bazu mašine za površinsku montažu.

Imperativ za granitnu bazu kod brze SMT obrade

Zašto je drevni, prirodni materijal optimalan izbor za najsavremeniju SMT automatizaciju? Odgovor je ukorijenjen u fundamentalnoj fizici preciznog kretanja. SMT mašine velike brzine generišu značajne dinamičke sile. Brzo ubrzanje i usporavanje portalnih sistema, glava i transportera stvara vibracije koje, ako se ne kontrolišu, mogu se širiti kroz cijelu strukturu mašine. Ove oscilacije direktno se prevode u netačnosti postavljanja, nedostatke lemljenja i smanjenu tačnost inspekcije.

Rješenje je granitna podloga za površinsku montažu. Svojstva granita čine ga vrhunskim materijalom za apsorpciju i prigušivanje ovih unutrašnjih i vanjskih poremećaja:

-

Superiorne karakteristike prigušenja: U poređenju sa čelikom ili aluminijumom, granit ima znatno veći koeficijent unutrašnjeg prigušenja. To znači da se mehaničke vibracije uzrokovane brzim kretanjem brzo raspršuju kao male količine toplote, što ih sprečava da destabilizuju glavu za postavljanje ili optiku za inspekciju. Ovo trenutno vrijeme stabilizacije je ključno za maksimiziranje protoka bez žrtvovanja tačnosti.

-

Termička inercija i nizak koeficijent termičkog širenja (CTE): SMT okruženje, posebno u blizini peći za reflow ili unutar neposrednog operativnog područja, može doživjeti manje temperaturne promjene. Metali snažno reaguju na ove promjene, što dovodi do termičkog širenja i dimenzionalnog pomjeranja. Međutim, nizak koeficijent termičkog širenja (CTE) granitnog sloja za tehnologiju površinske montaže osigurava da kritična geometrija poravnanja mašine ostane stabilna u radnom temperaturnom rasponu. Ova termička stabilnost je ključna za održavanje integriteta poravnanja, posebno kod velikih površina mašine.

-

Vrhunska ravnost za precizno kretanje: Granit se može preklapati i polirati kako bi se postigle tolerancije ravnosti mjerene u submikronima. Ovaj ekstremni nivo preciznosti je neizostavan za montažu preciznih linearnih vodilica, zračnih ležajeva i motornih sistema. Visoka dimenzionalna tačnost granitne baze za tehnologiju površinske montaže osigurava savršenu pravoliniju i poravnanje za brzo pokretne ose, što je direktan faktor u određivanju tačnosti postavljanja komponenti.

Inženjering sljedeće generacije SMT-a: Komponente i integracija

Uloga granita u SMT-u proteže se izvan velike baze granitne mašine. Robusna SMT platforma često koristi posebno konstruirane granitne komponente za tehnologiju površinske montaže koje su integrirane u glavnu strukturu. Ove komponente mogu uključivati:

-

Precizni montažni blokovi: Koriste se za osiguranje apsolutno stabilnog pozicioniranja visoko osjetljivih sistema vida, senzora za lasersko poravnanje i referentnih kamera.

-

Površine zračnih ležajeva: Za ultra-precizne glave za prihvat i postavljanje, granit pruža idealnu, visoko poliranu, neporoznu površinu koja savršeno funkcionira sa zračnim ležajevima, nudeći gotovo besprijekorno, ponovljivo kretanje.

-

Ploče za alate po narudžbi: Manji granitni elementi dizajnirani za držanje i referenciranje specifičnog procesnog alata, garantirajući ponovljivo poravnanje tokom vremena i temperature.

Proizvodni proces za visokoperformansnu granitnu bazu mašine za površinsku montažu svjedoči o spoju tradicionalnog zanatstva i naprednog inženjerstva. Uključuje odabir najkvalitetnijeg prirodnog crnog granita, njegovo ublažavanje naprezanja, a zatim i mašinsku obradu pomoću najsavremenije CNC opreme. Karakteristike kao što su navojni otvori, T-utori, bušeni otvori za usmjeravanje kablova i površine za spajanje metalnih umetaka pažljivo su integrirane prema tačnim specifikacijama kupca.

Povrat investicije: Preciznost i dugotrajnost

Ulaganje u granitnu podlogu za SMT opremu je strateška odluka koja nudi jasan povrat investicije. Iako početni trošak materijala može biti veći od čelika, dugoročne koristi u smislu maksimalnog prinosa proizvodnje, smanjenog otpada i minimalnog zastoja zbog strukturne neusklađenosti daleko nadmašuju razliku.

Granitna podloga za tehnologiju površinske montaže pruža pouzdanu i izdržljivu referentnu ravan koja će decenijama održavati svoj dimenzionalni integritet, otporna na habanje, koroziju i promjene u unutrašnjoj strukturi. Za proizvođače koji posluju na čelu montaže elektronike, gdje preciznost znači razliku između uspješnog proizvoda i neuspješne proizvodnje, stabilnost koju pruža specijalizirana granitna podloga mašine za tehnologiju površinske montaže je krajnja garancija performansi i pouzdanosti. Odabir mašine s ovom podlogom znači odabir konzistentnosti, brzine i beskompromisnog kvaliteta u montaži najsloženijih elektronskih uređaja na svijetu.

Vrijeme objave: 01.12.2025.