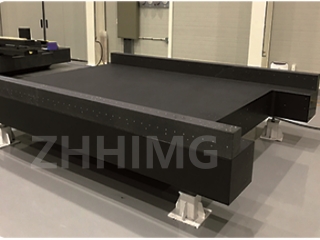

Precizni granit se široko koristi u raznim industrijama kao što su mašinstvo, metrologija i optička industrija. Ovaj materijal je poznat po svojoj odličnoj stabilnosti, izdržljivosti i tačnosti. Međutim, vremenom se precizni granit može oštetiti usljed habanja, slučajnih udara ili izlaganja ekstremnim temperaturama. To može ugroziti njegovu tačnost i utjecati na njegov izgled.

Ako se suočavate s ovim problemom, ne brinite. U ovom članku ćemo vas voditi kroz korake za popravak izgleda oštećenog preciznog granita i rekalibraciju njegove tačnosti. Važno je napomenuti da ove korake mora izvršiti vješt stručnjak s odgovarajućim alatima i opremom.

Popravak izgleda oštećenog preciznog granita:

Korak 1: Čišćenje površine: Prvi korak u popravljanju izgleda preciznog granita je čišćenje površine. Koristite meku krpu i neabrazivno sredstvo za čišćenje kako biste uklonili prljavštinu, prašinu ili ostatke. Ako je površina masna, koristite odmašćivač i isperite vodom.

Korak 2: Pregled površine: Pregledajte površinu kako biste utvrdili obim i vrstu oštećenja. Neke vrste oštećenja mogu se popraviti jednostavnim poliranjem, dok druge zahtijevaju naprednije tehnike.

Korak 3: Poliranje površine: Manje ogrebotine mogu se ispolirati pomoću sredstva za poliranje i meke krpe. Obavezno koristite sredstvo koje je pogodno za precizne granitne površine. Sredstvo za poliranje treba nanositi kružnim pokretima i obrisati čistom krpom.

Za dublje ogrebotine može se koristiti dijamantski jastučić za poliranje. Jastučić treba pričvrstiti na polirnu mašinu s promjenjivom brzinom i koristiti pri maloj brzini kako bi se izbjeglo daljnje oštećenje površine. Jastučić treba pomicati kružnim pokretima, koristeći vodu kao lubrikant.

Korak 4: Popunjavanje pukotina i oštećenja: Ako na površini postoje pukotine ili oštećenja, treba ih popuniti epoksidnom smolom. Smolu treba pomiješati prema uputama proizvođača i nanijeti na oštećeno područje. Nakon što se smola stvrdne, može se brusiti do nivoa okolne površine.

Ponovna kalibracija tačnosti preciznog granita:

Korak 1: Provjera tačnosti: Prije ponovne kalibracije preciznog granita, važno je provjeriti njegovu trenutnu tačnost. To se može učiniti pomoću preciznog instrumenta kao što je laserski interferometar ili mjerne blokove.

Korak 2: Identifikacija problema: Ako se utvrdi da tačnost nije tačna, sljedeći korak je identifikacija problema. To može uključivati pregled površine na oštećenja, provjeru poravnanja mašine ili provjeru tačnosti mjernih instrumenata.

Korak 3: Podešavanje površine: Ako se utvrdi da je površina preciznog granita neravna, može se podesiti postupkom poznatim kao lepanje. Lepanje uključuje trljanje površine granita finim abrazivom kako bi se uklonile izbočine i stvorila ravna površina.

Korak 4: Provjera poravnanja: Ako se utvrdi da je problem u poravnanju mašine, treba je podesiti kako bi se osiguralo da je paralelna s površinom preciznog granita. To se može učiniti pomoću preciznih podložaka ili vijaka za podešavanje.

Korak 5: Ponovna kalibracija instrumenata: Nakon što je precizni granit popravljen i tačan, važno je ponovo kalibrirati mjerne instrumente koji se s njim koriste. To može uključivati podešavanje nulte tačke, kalibraciju vaga ili zamjenu istrošenih komponenti.

Zaključno, precizni granit je vrijedan materijal koji zahtijeva pažljivo održavanje kako bi se osigurala njegova tačnost i trajnost. Slijedeći korake navedene u ovom članku, možete popraviti izgled oštećenog preciznog granita i rekalibrirati njegovu tačnost kako biste osigurali da ostane pouzdan alat u vašoj industriji.

Vrijeme objave: 09.10.2023.