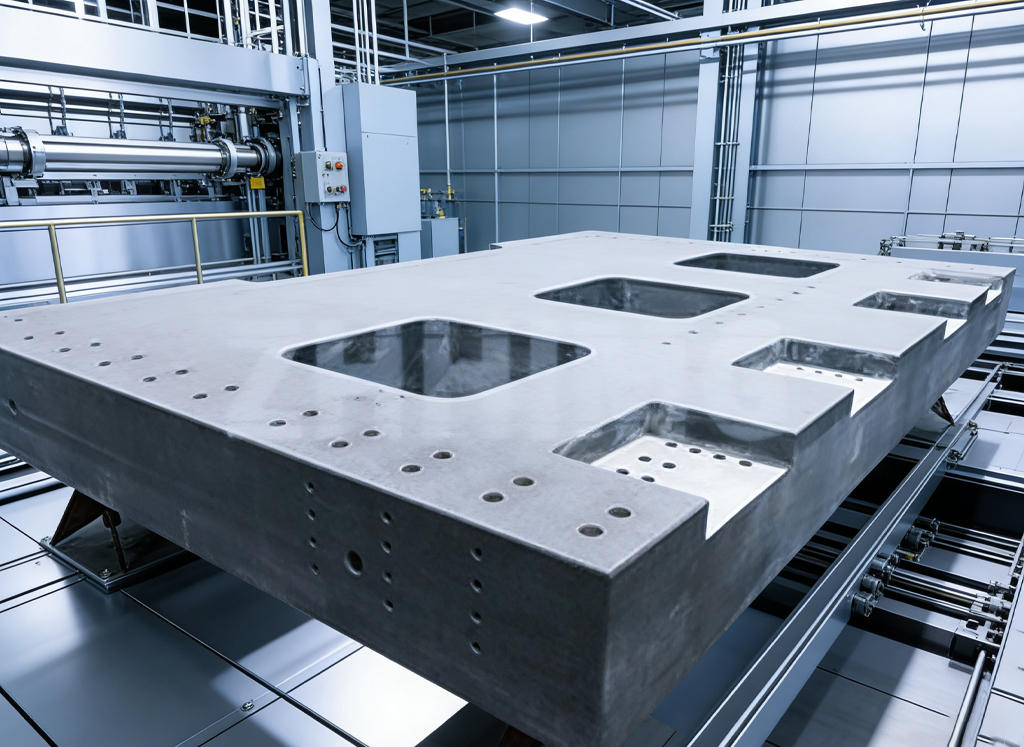

U području ultraprecizne metrologije i proizvodnje s visokim ulozima - od inspekcije u zrakoplovnoj industriji do proizvodnje kalupa -Precizna granitna površinaPloča služi kao temelj dimenzijske istine. Dok se najvećoj pažnji posvećuje ravnosti njene površine, osnovno pitanje debljine je podjednako važno, djelujući kao fundamentalna inženjerska varijabla koja diktira performanse platforme pod opterećenjem i njenu dugoročnu geometrijsku stabilnost.

Debljina granitne platforme nije odabrana proizvoljno; to je precizno izračunata dimenzija izvedena iz strogih inženjerskih principa, direktno povezana s nosivošću ploče, krutošću i njenom sposobnošću da funkcionira kao zaista nepokolebljiva referentna ravan. Razumijevanje ovog odnosa je ključno za inženjere i menadžere kvalitete koji žele optimizirati svoje procese inspekcije i montaže.

Fizika stabilnosti: Zašto je debljina bitna

Primarna svrha granitne površinske ploče je da se odupre savijanju. Kada se mjerni instrumenti, pribor i teške komponente postave na površinu, gravitacija djeluje silom prema dolje. Ako ploča nema odgovarajuću debljinu, suptilno će se saviti, uvodeći neprihvatljive geometrijske greške u mjerenje.

Ovaj odnos je regulisan principima mehanike materijala, gdje je krutost ploče eksponencijalno povezana s njenom debljinom.

-

Otpor na deformaciju (krutost): Krutost grede ili ploče povezana je s kubom njene debljine (I ∝ h³), gdje je $I$ moment inercije površine, a h debljina. To znači da udvostručenje debljine granitne platforme povećava njenu krutost za faktor osam. Kod ZHHIMG®-ovog crnog granita visoke gustoće (približno 3100 kg/m³), ova inherentna krutost materijala je pojačana, što rezultira superiornom otpornošću na elastičnu deformaciju pod opterećenjem.

-

Povećana nosivost: Budući da je krutost eksponencijalno povezana s debljinom, određivanje odgovarajuće debljine predstavlja ključni inženjerski izazov u osiguravanju odgovarajuće nosivosti. Za velike, teške ploče - poput onih koje se koriste kao baza za CMM ili za inspekciju masivnih visokopreciznih dijelova za zrakoplovnu industriju - debljina mora biti dovoljna da osigura da maksimalno očekivano opterećenje uzrokuje otklon daleko ispod kritične tolerancije mjerenja (submikronska preciznost).

-

Masa za prigušivanje vibracija: Dok unutrašnja struktura granita pruža odlično prigušivanje vibracija, deblja ploča dodaje značajnu masu. Ova povećana masa snižava prirodnu rezonantnu frekvenciju ploče, udaljavajući je od tipičnih operativnih i okolišnih frekvencija vibracija (HVAC, pješački promet). Ova pasivna izolacija je ključna za primjene koje zahtijevaju stabilnu metriku bez buke.

Inženjersko određivanje: Izračunavanje potrebne debljine

Proces određivanja idealne debljine uključuje detaljnu analizu specifičnih zahtjeva primjene:

-

Tolerancija primjene (stepen tačnosti): Prvi i najvažniji faktor je potreban stepen tačnosti ploče (npr. stepen B, A, AA ili zahtjevni stepen 00). Uže tolerancije zahtijevaju veću krutost kako bi se održala ravnost u svim uslovima, što zahtijeva veću debljinu.

-

Veličina i raspon: Ploče veće površine zahtijevaju proporcionalno veću debljinu kako bi se kompenzirao nepoduprt raspon. Velika ploča nedovoljne debljine će se saviti pod vlastitom težinom, čak i bez vanjskog opterećenja. Sposobnost ZHHIMG®-a da proizvodi monolitne granitne mašinske konstrukcije dužine do 20 metara potkrijepljena je inženjerskom ekspertizom koja precizno izračunava potrebnu debljinu za tako velike raspone.

-

Raspodjela i maksimalno opterećenje: Inženjeri moraju uzeti u obzir ukupnu težinu mjerne opreme, pribora i samog dijela. Dizajn mora podnijeti maksimalno koncentrirano opterećenje (npr. lokalizirani stup CMM-a) bez prekoračenja maksimalnog dozvoljenog otklona određenog međunarodnim standardima (ASME B89.3.7, DIN 876).

Za standardne komercijalne ploče često se koriste tablice debljine. Međutim, za granitne komponente ili granitne strojne konstrukcije izrađene po narudžbi, gdje ploča mora podržavati visoko osjetljivu opremu poput zračnih ležajeva ili laserskih interferometara, često se koristi potpuna analiza konačnih elemenata (FEA) za precizno modeliranje napona i otklona, garantirajući potrebnu geometrijsku stabilnost.

Stabilnost nakon opterećenja: Termički faktor

Odnos između debljine i stabilnosti proteže se dalje od mehaničkog otklona u termalnu domenu.

-

Termička inercija: Deblja platforma posjeduje veću termičku inerciju. To znači da je potrebno znatno više vremena da fluktuacije temperature okoline prodru u granit i utiču na temperaturu njegovog jezgra. S obzirom na to da je nizak koeficijent termičkog širenja (CTE) granita već ogromna prednost u odnosu na čelik, dodatna termička inercija zbog debljine osigurava superiorniju dugoročnu dimenzionalnu stabilnost, što je od vitalnog značaja za operacije koje se izvode tokom dužih perioda u laboratorijskom okruženju. Čak i unutar radionice od 10.000 m² sa konstantnom temperaturom i vlažnošću, ova intrinzična stabilnost je poželjna.

-

Smanjeni gradijenti napona: Deblja masa pomaže u minimiziranju unutrašnjih temperaturnih gradijenata, sprječavajući širenje ili skupljanje različitih dijelova ploče različitim brzinama. To smanjuje rizik od suptilnog savijanja koje može ugroziti preciznost na nanometarskom nivou postignutu našim rigoroznim procesom lepanja.

ZHHIMG®: Inženjerska debljina za beskompromisne performanse

U ZHHUI Grupi, određivanje debljine je ključna inženjerska odluka vođena posvećenošću najvišim međunarodnim standardima. Koristimo naše znanje o našem vlasničkom ZHHIMG® crnom granitu - odabranom posebno zbog njegove visoke gustoće - kako bismo projektovali najtanju moguću ploču koja i dalje premašuje stabilnost i nosivost potrebnu prema specifikacijama klijenta.

Naš proizvodni etos, „Precizno poslovanje ne može biti prezahtjevno“, nalaže da ne pravimo kompromise u pogledu stabilnosti zarad troškova. Bez obzira da li izrađujemo standardni granitni mjerni ravnalo ili složenu, višetonsku granitnu portalnu bazu, projektovana debljina je tiha garancija stabilnosti, osiguravajući da konačni certificirani proizvod pruža nepokolebljivu, nultu referentnu ravan koju zahtijevaju najzahtjevnije svjetske industrije.

Vrijeme objave: 16. decembar 2025.