U potrazi za sljedećom generacijom proizvodnje poluprovodnika i submikronske metrologije, "temelj" i "put" su dvije najvažnije varijable. Kako dizajneri mašina teže većem protoku i ponovljivosti na nanometarskom nivou, izbor između...Vodilica za zračni ležaj od granitai tradicionalna vodilica s valjkastim ležajem postala je ključna inženjerska odluka. Nadalje, materijal same baze mašine - u poređenju s granitom i visokoperformansnom keramikom - diktira termička i vibracijska ograničenja cijelog sistema.

Poređenje granitnih vodilica zračnih ležajeva i vodilica valjkastih ležajeva

Fundamentalna razlika između ova dva sistema leži u njihovom načinu podupiranja opterećenja i upravljanja trenjem.

Vodilice za zračne ležajeve od granitapredstavljaju vrhunac kretanja bez trenja. Korištenjem tankog filma komprimiranog zraka - obično između 5 i 20 mikrona - pokretna kolica doslovno lebde iznad granitne vodilice.

-

Nula trenja i habanja:Budući da nema fizičkog kontakta, nema ni "lepljenja" (statičkog trenja) koje treba savladati, a sistem se nikada ne troši. To omogućava nevjerovatno glatko skeniranje konstantnom brzinom.

-

Usrednjavanje greške:Jedna od najznačajnijih prednosti zračnih ležajeva je njihova sposobnost da "usrednje" mikroskopske nepravilnosti površinske obrade granitne šine, što dovodi do ravnijeg kretanja nego sama šina.

-

Čistoća:Bez potrebe za podmazivanjem, ovi vodiči su inherentno kompatibilni sa čistim sobama, što ih čini standardom za inspekciju pločica i proizvodnju ravnih ekrana.

Vodilice valjkastih ležajeva, s druge strane, oslanjaju se na fizički kontakt visokopreciznih čeličnih valjaka ili kuglica.

-

Superiorni kapacitet opterećenja:Za primjene koje uključuju velika tereta ili velike sile rezanja (kao što je precizno brušenje), valjkasti ležajevi nude znatno veću krutost i nosivost.

-

Jednostavnost rada:Za razliku od zračnih ležajeva, koji zahtijevaju stalan, ultra-čist dovod komprimiranog zraka i sisteme za filtriranje, valjkasti ležajevi su "plug-and-play" (priključi i koristi).

-

Kompaktni dizajn:Mehanički ležajevi često mogu podnijeti veća opterećenja na manjem prostoru u poređenju sa većom površinom potrebnom za efikasnu ploču zračnog ležaja.

Dok su valjkasti ležajevi robusni i isplativi za opću preciznost, zračni ležajevi su neizostavan izbor za primjene gdje je "kontakt" neprijatelj tačnosti.

Primjena vodilica zračnih ležajeva: Gdje se preciznost susreće s fluidnošću

Primjena zračnih vodilica proširila se izvan laboratorija na industrijsku proizvodnju velikih količina.

UPoluprovodnička industrijaZračni ležajevi se koriste u litografiji i ispitivanju pločica. Mogućnost kretanja velikim brzinama bez vibracija osigurava da proces skeniranja ne unosi artefakte u nanometarska kola.

In Digitalno snimanje i skeniranje velikog formata, konstantna brzina zračnog ležaja je ključna. Bilo kakvo "zubljenje" ili vibracija mehaničkog ležaja rezultirala bi "pruganjem" ili izobličenjem na konačnoj slici visoke rezolucije.

Koordinatne mjerne mašine (CMM)Oslanjaju se na granitne vodilice zračnih ležajeva kako bi se osiguralo da se sonda može pomicati uz najlakši mogući dodir. Nedostatak trenja omogućava upravljačkom sistemu mašine da trenutno reagira na najsitnije promjene površine dijela koji se mjeri.

Materijalna osnova: Granit naspram keramike za mašinske baze

Performanse bilo kojeg sistema vođenja ograničene su stabilnošću baze na koju je montiran. Decenijama je granit bio industrijski standard, ali napredna keramika (poput aluminijumskog oksida ili silicijum karbida) zauzima svoje mjesto u primjenama koje zahtijevaju ekstremne performanse.

Granitne baze za mašineostaju preferirani izbor za 90% visokopreciznih primjena.

-

Svojstva prigušivanja:Granit je prirodno superioran u apsorpciji visokofrekventnih vibracija, što je ključno za metrologiju.

-

Isplativost:Za velike baze (do nekoliko metara), granit je znatno ekonomičniji za nabavku i obradu od tehničke keramike.

-

Termalna inercija:Velika masa granita znači da sporo reaguje na promjene temperature okoline, pružajući stabilno okruženje za dugotrajna mjerenja.

Keramičke baze mašina(posebno aluminijum oksid) se koriste kada su potrebne "vrhunske" performanse.

-

Visok odnos krutosti i težine:Keramika je mnogo čvršća od granita za istu težinu. To omogućava veće ubrzanje i usporavanje pokretnih platformi bez deformacije baze.

-

Ekstremna termička stabilnost:Neke keramike imaju koeficijent toplinskog širenja (CTE) čak i niži od granita, a njihova veća toplinska provodljivost omogućava bazi da brže dostigne toplinsku ravnotežu.

-

Tvrdoća:Keramika je praktično otporna na ogrebotine i hemijsku eroziju, iako je krhkija i znatno skuplja za proizvodnju u velikim formatima.

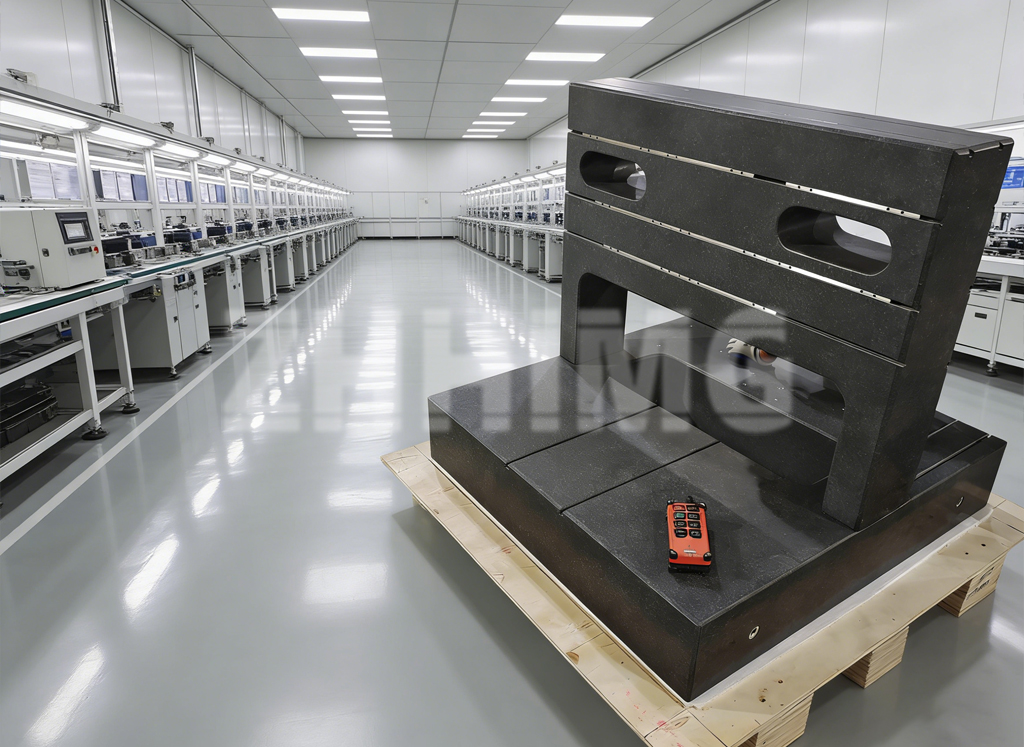

Posvećenost ZHHIMG-a nauci o materijalima

U ZHHIMG-u vjerujemo da najbolje rješenje rijetko predstavlja univerzalni pristup. Naš inženjerski tim specijaliziran je za hibridnu integraciju ovih tehnologija. Često koristimo masu za prigušivanje vibracija granitne baze kako bismo podržali kretanje vodilice zračnog ležaja bez trenja, ponekad ugrađujući keramičke umetke na kritičnim mjestima visokog habanja ili visoke krutosti.

Kao vodeći proizvođač, globalnom tržištu pružamo geološku sigurnost vrhunskog granita i tehničku sofisticiranost modernih sistema kretanja. Naš proizvodni pogon kombinuje tradicionalno znanje ručnog lepanja - vještinu potrebnu za postizanje ravnosti potrebne za zračne ležajeve - sa najsavremenijom CNC obradom i laserskom interferometrijom.

Zaključak: Osmišljavanje vašeg uspjeha

Izbor između granita i keramike, ili između zračnih i mehaničkih ležajeva, u konačnici diktira operativne granice vaše tehnologije. Za inženjere u sektorima zrakoplovstva, poluprovodnika i metrologije, razumijevanje ovih kompromisa je ključ inovacije. ZHHIMG Grupa nastavlja pomicati granice onoga što je moguće u preciznom kretanju, osiguravajući da vaša mašina stoji na temeljima apsolutne stabilnosti i kreće se s neusporedivom tačnošću.

Vrijeme objave: 22. januar 2026.